|

Aqui você encontra mais informações para ampliar o entendimento de assuntos relacionados a compressores de ar. Os compressores parafuso são hoje largamente usados na industria para a compressão de gases. Conceitualmente simples, a geometria dessas máquinas é de difícil visualização, e muitas pessoas utilizam os compressores parafuso, tendo somente uma vaga idéia de como eles realmente operam. Uma compreensão dos princípios básicos de sua operação irá contribuir para a sua correta utilização. |

|

Consuar Soluções em Ar Comprimido AV Caetano Natal Branco, 175 — Centro — Sala 01 Joaçaba/SC

|

|

Geral — consuar@consuar.com.br Assessor Técnico — marcos@consuar.com.br Gestora — jugerhardt@consuar.com.br |

|

Home | Concepção | Produtos | Serviços | Dicas | Tecnologia | Localização |

|

Home |

|

Concepção |

|

Tecnologia |

|

Produtos |

|

Serviços |

|

Dicas |

|

Localização |

|

1. Tecnologia de ar comprimido ► Símbolos de unidades e fórmula ► Características físicas de desempenho do ar comprimido

2. Geração de ar comprimido ► Compressores de deslocamento positivo ou volumétrico

3. Regulagem de pressão

4. Condicionamento do ar comprimido ► Classes de qualidade de ar comprimido ► Secagem

5. Dimensionamento do sistema de ar comprimido

|

|

Compressores são usados para a geração de ar comprimido. Para eleger o mais apropriado compressor de ar, informações como valores de pressão e volume de ar comprimido necessário por unidade de tempo, devem ser conhecidas.

Compressor de ar De acordo com seus princípios funcionais, compressores de ar são divididos em: ► Compressores dinâmicos ► Compressores de deslocamento positivo

Diferentes tipos de compressores estão disponíveis nestas categorias com características próprias, as quais têm que ser levadas em conta no momento da escolha.

Compressores dinâmicos Compressores dinâmicos ou turbo compressores são baseados exclusivamente no princípio rotacional de trabalho. Para a geração de ar comprimido são usados: ► Compressores de fluxo axial ► Compressores de fluxo radial

Os compressores dinâmicos ou turbo compressores possuem duas peças principais: o impelidor e o difusor. O impelidor é uma peça rotativa munida de pás que transfere ao ar a energia recebida de um acionador. Essa transferência de energia se faz em parte na forma cinética e em outra parte na forma de calor. Posteriormente, o escoamento estabelecido no impelidor é recebido por uma peça fixa denominada difusor, cuja função é promover a transformação da energia cinética do ar em calor, com conseqüente ganho de pressão. Os compressores dinâmicos efetuam o processo de compressão de maneira contínua e, portanto, correspondem exatamente ao que se denomina, em termodinâmica, um volume de controle.

Compressor de fluxo axial Compressores de fluxo axial são máquinas dinâmicas onde o ar flui em direção axial, alternativamente via uma turbina rotativa com lâminas fixas. Primeiramente o ar é acelerado e depois comprimido. Os canais das lâminas formam um difusor, onde a energia cinética do ar criada pela sua circulação é desacelerada e convertida em energia pressurizada. As características típicas dos compressores de fluxo axial são: ► Fornecimento uniforme ► Ar sem óleo ► Sensível à troca de carga ► Fornecimento de baixa pressão Compressor de fluxo radial Compressores de fluxo radial são máquinas dinâmicas onde o ar é dirigido para o centro de uma roda de lâmina giratória (turbina). Por causa da força centrífuga, o ar é impelido para a periferia. A pressão é aumentada conduzindo o ar através de um difusor antes de alcançar a próxima lâmina. Assim, a energia cinética (energia de velocidade) é convertida em pressão estática. As características básicas dos compressores de fluxo radial são as mesmas do compressor de fluxo axial.

Compressores de deslocamento positivo ou volumétrico Os compressores de deslocamento positivo ou volumétrico trabalham com ajuda de rotação assim como do movimento alternado do pistão. Nesses compressores, a elevação de pressão é conseguida através da redução do volume ocupado pelo ar. Na operação dessas máquinas podem ser identificadas diversas fases, que constituem o ciclo de funcionamento: inicialmente, certa quantidade de ar é admitida no interior de uma câmara de compressão, que então é fechada e sofre redução de volume. Finalmente, a câmara é aberta e o ar liberado para consumo. Trata-se, pois, de um processo intermitente, no qual a compressão propriamente dita é efetuada em sistema fechado, isto é, sem qualquer contato com a sucção e a descarga. Conforme iremos constatar logo adiante, pode haver algumas diferenças entre os ciclos de funcionamento das máquinas dessa espécie, em função das características específicas de cada uma. Os tipos de compressores mais usados nesta categoria são: ► Compressores de palhetas ► Compressores de parafuso ► Compressores de lóbulo ► Compressores de anel líquido Eles são caracterizados pelo largo processo de compressão contínua de ar, em alguns casos com pulsação mais ou menos distintiva. Os tipos comuns de construção de compressores com o princípio de movimentos alternados são: ► Compressores de pistão ► Compressores de diafragma ► Compressores sem pistão

As características comuns de compressores do tipo deslocamento positivo ou volumétrico são suas pequenas capacidades volumétricas e fornecimento de altas pressões.

Compressor de palhetas O compressor de palhetas possui um rotor ou tambor central que gira excentricamente em relação à carcaça. Esse tambor possui rasgos radiais que se prolongam por todo o seu comprimento e nos quais são inseridas palhetas retangulares. Quando o tambor gira, as palhetas deslocam-se radialmente sob a ação da força centrífuga e se mantêm em contato com a carcaça. O ar penetra pela abertura de sucção e ocupa os espaços definidos entre as palhetas. Devido à excentricidade do rotor e às posições das aberturas de sucção e descarga, os espaços constituídos entre as palhetas vão se reduzindo de modo a provocar a compressão progressiva do ar. A variação do volume contido entre duas palhetas vizinhas, desde o fim da admissão até o início da descarga, define, em função da natureza do ar e das trocas térmicas, uma relação de compressão interna fixa para a máquina. Assim, a pressão do ar no momento em que é aberta a comunicação com a descarga poderá ser diferente da pressão reinante nessa região. O equilíbrio é, no entanto, quase instantaneamente atingido e o ar descarregado. As principais características desse tipo de compressor são: baixo ruído, fornecimento uniforme de ar, pequenas dimensões, manutenção simples, porém de alto custo, baixa eficiência.

Compressor de parafuso Esse tipo de compressor possui dois rotores em forma de parafusos que giram em sentido contrário, mantendo entre si uma condição de engrenamento. A conexão do compressor com o sistema se faz através das aberturas de sucção e descarga, diametralmente opostas. O ar penetra pela abertura de sucção e ocupa os intervalos entre os filetes dos rotores. A partir do momento em que há o engrenamento de um determinado filete, o ar nele contido fica fechado entre o rotor e as paredes da carcaça. A rotação faz então com que o ponto de engrenamento vá se deslocando para a frente, reduzindo o espaço disponível para o ar e provocando a sua compressão. Finalmente, é alcançada a abertura de descarga, e o ar é liberado. A relação de compressão interna do compressor de parafuso depende da geometria da máquina e da natureza do ar, podendo ser diferente da relação entre as pressões do sistema. As características de um compressor de parafuso são: ► Unidade de dimensões reduzidas ► Fluxo de ar contínuo ► Baixa temperatura de compressão (no caso de resfriamento por óleo)

Compressor de lóbulos ou roots Esse compressor possui dois rotores que giram em sentido contrário, mantendo uma folga muito pequena no ponto de tangência entre si e com relação à carcaça. O ar penetra pela abertura de sucção e ocupa a câmara de compressão, sendo conduzido até a abertura de descarga pelos rotores. O compressor de lóbulos, embora sendo classificado como volumétrico, não possui compressão interna. Os rotores apenas deslocam o ar de uma região de baixa pressão para uma região de alta pressão. Essa máquina, conhecida originalmente como soprador “Roots”, é um exemplo típico do que se pode caracterizar como um soprador, uma vez que é oferecida para elevações muito pequenas de pressão. Raramente empregado com fins industriais, esse equipamento é, no entanto, de baixo custo e pode suportar longa duração de funcionamento sem cuidados de manutenção. As características do compressor de lóbulos ou “roots” são: ► Não há pistão rotativo ► Não necessita de lubrificação ► O ar é isento de óleo ► Sensível com pó e areia

Compressor de anel líquido Compressores de anel líquido são compressores de deslocamento rotativo. Um eixo com lâminas radiais rígidas, as quais correm dentro da carcaça excêntrica, faz o líquido de vedação girar. Um anel líquido é formado, o qual veda as áreas de funcionamento entre as lâminas e a carcaça. As mudanças de volume são causadas pela excentricidade da rotação do eixo e como resultado o ar é levado para dentro e é comprimido e descarregado. Normalmente, a água é usada como líquido de vedação. As propriedades desses compressores são: ► O ar é isento de óleo ► Baixa sensibilidade contra sujeira ► Baixa eficiência ► Um líquido separador é necessário porque o líquido auxiliar é bombeado continuamente na câmara de pressão

Compressor de pistão Compressor de pistão é um compressor de deslocamento oscilante. Compressores de pistão levam o ar através do movimento do pistão (para cima e para baixo) – comprime e descarrega. Esses processos são controlados por válvulas de entrada e de descarga. Diferentes pressões são geradas por vários estágios de compressão em série e pelo uso de vários cilindros, e assim podem produzir diferentes volumes de ar. As características desse tipo de compressor são: ► Alta eficiência ► Alta pressão

Os compressores de pistão podem ser construídos em vários modelos e com diferente posicionamento do cilindro como: posicionamentos vertical, horizontal, em V, em W ou horizontalmente oposto.

Compressor de diafragma O compressor de diafragma é um compressor de deslocamento oscilante. Compressores de diafragma usam eixos de ligação e diafragmas elásticos para compressão. Ao contrário dos compressores de pistão, cujo pistão move-se de um lado para outro entre duas posições, o compressor de diafragma é induzido a mover-se em oscilações não-lineares. O diafragma é fixo por sua extremidade e é movimentado pelo eixo de ligação. O comprimento deste depende da deformação do diafragma. As características de um compressor de diafragma são: ► Cilindro de grande diâmetro ► Movimento curto do diafragma ► Econômico no caso de pequenos volumes de fornecimento e baixas pressões ► Geração de vácuo Compressor sem pistão O compressor sem pistão é um compressor de deslocamento oscilante. Seu funcionamento é baseado no mesmo princípio de um motor diesel de dois tempos com um compressor fixo. O ar comprimido age nos pistões em posição de ponto morto, os impele para o interior e liga o compressor. Por isso o gás de combustão no cilindro do motor é comprimido e quando o combustível injetado dá ignição, os pistões são separados novamente. O ar fechado é comprimido. Depois que o ar exigido escapou, a maioria do ar comprimido é eliminado por uma válvula mantenedora de pressão. As válvulas de entrada começam a levar mais ar. As características de um compressor sem pistão são: ► Alta eficiência ► Operação sem vibração ► Princípio de trabalho simples

|

|

|

História do compressor parafuso

Heinrich Krigar na Alemanha em 24 de Março de 1878, patente # 4121, patenteou pela primeira vez o princípio dos compressores de parafuso. Ele modificou e aperfeiçoou seus projetos no final daquele ano e apresentou uma segunda patente (número 7116), em 16 de Agosto de 1878. Ambas as patentes estão entre as primeiras na história, como o Instituto Alemão de Patentes só havia sido formado apenas um ano antes.

Heinrich Krigar residia em Hannover, e suas ilustrações mostram claramente um conjunto rotor-lobo, cada rotor com o mesmo perfil que o outro. Na verdade, a configuração de rotor lembra o projeto Raízes, exibida na Europa durante 1867, com a ressalva de que os rotores do compressor de parafuso Krigar torcem por um ângulo de 180 graus ao longo do seu comprimento. Naquela época não era possível desenvolver a idéia diante da falta de tecnologia de fabricação.

Meio século depois, um fabricante de turbinas a vapor sueca chamada Ljungstroms Angturbin AB nomeou um novo engenheiro-chefe, seu nome foi Alf Lysholm e ele era para ser o fundamental no desenvolvimento do compressor de parafuso moderno. Naquela época, estava olhando Lysholm em compressores para gás leve e uso de turbinas a vapor.

Nesta altura os direitos de patente originais expiraram. Lysholm desenvolveu o perfil dos compressores de parafuso e testou várias configurações e combinações de rotores. Não foi só a forma dos rotores importante, ele resolveu o problema e patenteou o método de usinagem de precisão dos rotores. A patente de 1935 mostra claramente o rotor fêmea de 5 vales - e rotor macho 4 lóbulos, embora, as formas têm sido "afinadas" ao longo dos anos, e o compressor de parafuso finalmente nasceu. |

|

|

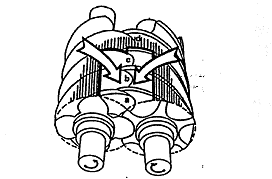

Um compressor parafuso típico, selado com óleo, é uma máquina de deslocamento positivo que possui dois rotores acoplados, montados em mancais para fixar suas posições na câmara de trabalho numa tolerância estreita em relação à cavidade cilíndrica. O rotor macho tem um perfil convexo, ao contrário do rotor fêmea, que possui um perfil côncavo. A forma básica dos rotores é semelhante à uma rosca sem-fim, com diferentes números de lóbulos nos rotores macho e fêmea (Figura 1). Freqüentemente, os rotores macho têm 4 e os fêmeas 6. Alguns compressores com tecnologia mais recente, possuem a configuração 5+7. Qualquer um dos dois rotores pode ser impulsionado pelo motor. Quando o rotor fêmea é acoplado ao motor com uma relação entre os lóbulos de 4+6, a capacidade é 50 % maior que o acoplamento feito no rotor macho, sob as mesmas condições. O torque é transferido diretamente de rotor para rotor e o sentido da rotação é fixo. O dispositivo de acionamento é geralmente conectado ao rotor macho, e este aciona o rotor fêmea por meio de uma película de óleo. |

Figura 1 |

|

O ciclo de operação possui três fases distintas : Sucção; Compressão; Descarga; Vedação Todos os compressores parafuso utilizam injeção de óleo na câmara de compressão para lubrificação, vedação e resfriamento. A vedação entre os diferentes níveis de pressão compreende uma estreita faixa entre o engrenamento dos rotores e a periferia dos mesmos na câmara de compressão. O óleo é injetado diretamente na câmara de compressão em uma quantidade suficiente, de forma a minimizar o vazamento e resfriar o gás. Posteriormente, este óleo é separado do gás em um separador de óleo. A utilização da quantidade adequada de óleo, permite que este absorva a maioria do calor proveniente da compressão, fazendo com que a temperatura de descarga seja baixa, mesmo quando a razão de compressão for alta. Por exemplo, operando numa razão de compressão 20:1 em simples estágio com gás sem injeção de óleo, a temperatura de descarga pode chegar a 340ºC. Com o resfriamento de óleo, esta mesma temperatura não excede 90ºC. Entretanto, operando a 20:1 ou mesmo numa razão mais alta e em simples estágio, não há como superar a eficiência dos sistemas de duplo estágio, que não danificam o compressor. As instalações com sistema de duplo estágio são bastante comuns hoje em dia.

Princípios de Operação Um compressor parafuso pode ser descrito como uma máquina de deslocamento positivo com dispositivo de redução de volume. Esta ação é análoga à de um compressor alternativo. É útil referir-se ao processo equivalente efetuado por um compressor alternativo, para se entender melhor como funciona a compressão em um compressor parafuso. O gás é comprimido simplesmente pela rotação dos rotores acoplados. Este gás percorre o espaço entre os lóbulos enquanto é transferido axialmente da sucção para a descarga.

|

|

|

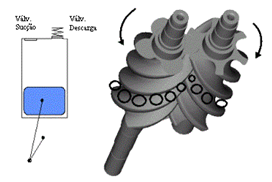

Sucção Quando os rotores giram, os espaços entre os lóbulos se abrem e aumentam de volume. O gás então é succionado através da entrada e preenche o espaço entre os lóbulos, como na Figura 2. Quando os espaços entre os lóbulos alcançam o volume máximo, a entrada é fechada. |

Figura 2 |

|

Este processo é análogo à descida do pistão num compressor alternativo (ver a Figura 3). |

Figura 3 |

|

O Ar admitido na sucção fica armazenado em duas cavidades helicoidais formadas pelos lóbulos e a câmara onde os rotores giram. O volume armazenado em ambos os lados e ao longo de todo o comprimento dos rotores é definido como volume de sucção (Vs). Na analogia com o compressor alternativo, o pistão alcança o fundo do cilindro e a válvula de sucção fecha, definindo o volume de sucção Vs. Isto pode ser visto na Figura 4. O deslocamento volumétrico do compressor alternativo é definido em termos do volume da sucção, pela multiplicação da área da cavidade pelo percurso do cilindro e pelo número deles. No caso do compressor parafuso, este deslocamento é dado pelo volume da sucção por fio, vezes o número de lóbulos do motor acionado.

|

Figura 4 |

|

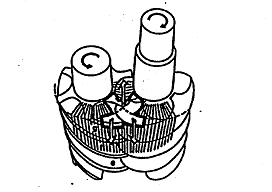

Compressão Os lóbulos do rotor macho começarão a encaixar-se nas ranhuras do rotor fêmea no fim da sucção, localizada na traseira do compressor. Os gases provenientes de cada rotor são unidos numa cunha em forma de “V” , com a ponta desse “V” situada na intersecção dos fios, no fim da sucção, como mostrado na Figura 5.) |

Figura 5 |

|

Posteriormente, em função da rotação do compressor, inicia-se a redução do volume no “V”, ocorrendo a compressão do gás. O ponto de intersecção do lóbulo do rotor macho e da ranhura do rotor fêmea é análogo à compressão do gás pelo pistão em um compressor alternativo (ver a Figura 6). |

Figura 6 |

|

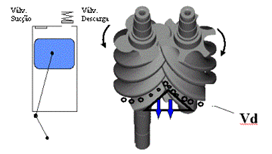

Descarga Em um compressor alternativo, este processo começa quando da abertura da primeira válvula de descarga. Como a pressão no cilindro excede a pressão acima da válvula, esta se abre, permitindo que o gás comprimido seja empurrado para a descarga. O compressor parafuso não possui válvulas para determinar quando a compressão termina: a localização da câmara de descarga é que determina quando isto acontece, como mostrado na Figura 7. O volume do gás nos espaços entre os lóbulos na porta de descarga é definido como volume de descarga (Vd). |

Figura 7 |

|

São utilizadas duas aberturas: uma para descarga radial na saída final da válvula de deslizamento e uma para descarga axial na parede de final da descarga. Estas duas acarretam uma liberação do gás comprimido internamente, permitindo que seja jogado na região de descarga do compressor. O posicionamento da descarga é muito importante pois controla a compressão, uma vez que determina a razão entre volumes internos (Vi). Para se atingir a maior eficiência possível, a razão entre volumes deve possuir uma relação com a razão entre pressões. (ver a Figura 8) |

Figura 8 |

|

Em um compressor alternativo, o processo de descarga é finalizado quando o pistão alcança o ponto superior da câmara de compressão e a válvula de descarga se fecha. No compressor parafuso, isto ocorre quando o espaço antes ocupado pelo gás é tomado pelo lóbulo do rotor macho (ver a Figura 9). |

Figura 9 |