|

Aqui você encontra mais informações para ampliar o entendimento de assuntos relacionados a compressores de ar. Os compressores parafuso são hoje largamente usados na industria para a compressão de gases. Conceitualmente simples, a geometria dessas máquinas é de difícil visualização, e muitas pessoas utilizam os compressores parafuso, tendo somente uma vaga idéia de como eles realmente operam. Uma compreensão dos princípios básicos de sua operação irá contribuir para a sua correta utilização. |

|

Consuar Soluções em Ar Comprimido AV Caetano Natal Branco, 175 — Centro — Sala 01 Joaçaba/SC

|

|

Geral — consuar@consuar.com.br Assessor Técnico — marcos@consuar.com.br Gestora — jugerhardt@consuar.com.br |

|

Home | Concepção | Produtos | Serviços | Dicas | Tecnologia | Localização |

|

Home |

|

Concepção |

|

Tecnologia |

|

Produtos |

|

Serviços |

|

Dicas |

|

Localização |

|

1. Tecnologia de ar comprimido ► Símbolos de unidades e fórmula ► Características físicas de desempenho do ar comprimido

2. Geração de ar comprimido ► Compressores de deslocamento positivo ou volumétrico

3. Regulagem de pressão

4. Condicionamento do ar comprimido ► Classes de qualidade de ar comprimido ► Secagem

5. Dimensionamento do sistema de ar comprimido

|

|

Invariavelmente, o usuário deve determinar a provável necessidade de ar comprimido antes de iniciar o dimensionamento de um sistema de ar comprimido. Isso requer considerações da aplicação prática dos equipamentos que serão conectados a esse sistema (p.ex.: as ferramentas pneumáticas), bem como a quantidade dos equipamentos. Quando essa informação estiver disponível, então podem ser determinados o número e tamanho do compressor e reservatórios de ar comprimido.

Demanda de ar comprimido O primeiro passo para o dimensionamento correto de um compressor e do sistema de fornecimento de ar comprimido é obter o valor do consumo total de ar comprimido necessário para o funcionamento da rede e assim, como resultado, obter o volume de fornecimento de ar exigido do compressor. Os valores de consumo individuais de ar comprimido dos equipamentos são somados e adaptados às condições de trabalho aplicando alguns fatores multiplicadores. Dessa forma, o compressor pode ser selecionado de acordo com o volume de fornecimento determinado/necessário. O dimensionamento da rede é um processo semelhante. Primeiramente, o tipo e o número de equipamentos que serão disponibilizados ao longo de uma rede devem ser especificados e determinados. O consumo de ar comprimido de cada equipamento deve ser somado e adaptado com os fatores multiplicadores apropriados. Com base no resultado final, o usuário pode então dimensionar o diâmetro da tubulação da rede correspondente. Importante: perdas por vazamentos também devem ser levadas em conta quando o consumo de ar comprimido for determinado.

Consumo total de ar comprimido O consumo total teórico de ar comprimido é o total do consumo de ar comprimido dos equipamentos automáticos e dos demais equipamentos conectados à rede de ar. Porém, somente o consumo total de ar comprimido desses equipamentos não é suficiente para o dimensionamento do compressor e da rede de fornecimento, pois outras considerações adicionais devem ser levadas em conta. Para calcular e obter o consumo total de vários equipamentos e determinar o volume de fornecimento realmente necessário de um compressor, o usuário tem que considerar os seguintes fatores adicionais, como: ► Perdas ► Reservas ► Erros de cálculo

Perdas Entende-se por perdas a fuga de ar comprimido ocorrida por vazamento e/ou atritos que ocorrem entre todas as partes do sistema de ar comprimido. No caso de um sistema de ar comprimido novo, o usuário tem que estimar que aproximadamente 5% do volume total de fornecimento consiste em perdas. A experiência mostra que as perdas de ar provenientes de vazamento e/ou atrito aumentam com o tempo de vida das instalações do sistema de ar. Para as redes de ar antigas, o percentual dessas perdas pode chegar até 25%.

Reserva O dimensionamento de um sistema de ar comprimido está baseado no consumo estimado de ar comprimido em um determinado momento. A experiência mostra que o consumo de ar aumenta gradativamente. Por isso, é recomendado estimar também, no cálculo de dimensionamento do compressor e da rede de fornecimento, a inclusão de extensões na rede para curto e médio prazos. Se esses fatores não forem considerados no dimensionamento, futuras e necessárias extensões causarão, certamente, despesas desnecessárias. Dependendo das perspectivas futuras, reservas de até 100% podem ser projetadas.

Erros de cálculo Apesar de cálculos cuidadosos, em alguns casos o dimensionamento estimado do sistema de ar comprimido é falho. O valor exato do consumo de ar raramente pode ser determinado devido às condições marginais e circunstâncias normalmente obscuras. Quando um sistema de ar comprimido é subdimensionado e deve ser estendido em uma fase posterior com despesas extras (tempos de manutenção de máquina), o usuário deveria incluir um percentual extra de 5% a 15% para erros de cálculo. O volume exigido para fornecimento de ar incluirá então: o consumo total determinado para os equipamentos, +5% para perdas, +10% para reservas e +15% para erros de cálculo.

Tamanho de compressor A decisão básica durante a escolha do compressor adequado refere-se ao tipo de compressor. Para quase todos os campos de aplicação das ferramentas pneumáticas, o compressor de parafuso ou compressor de pistão é a escolha mais correta. Para certas aplicações, os compressores de parafuso são recomendados particularmente no caso de: ► Longos períodos de funcionamento ► Alto consumo de ar comprimido sem altos picos de carga ► Grandes volumes de fornecimento ► Fluxo de volumes contínuo ► Capacidade de compressão de 5 a 14 bar Compressores de parafuso são a escolha perfeita em sistemas de compressores compostos. Para altos volumes de fornecimento, o compressor de parafuso é a escolha mais econômica. ► Compressores de pistão também têm seus campos específicos de aplicação. Eles complementam os compressores de parafuso. Seus pontos fortes são: ► Demanda de ar intermitente ► Picos de carga ► Mudanças freqüentes de carga ► Baixos volumes de fornecimento ► Capacidade de compressão até 35 bar

Os compressores de pistão são indicados para consumo de ar comprimido flutuante e com picos de demanda. Eles podem ser usados como máquinas de picos de demanda em um sistema composto de compressor. No caso de freqüentes mudanças de demanda, o compressor de pistão é a melhor escolha. No caso de baixos volumes de fornecimento, o compressor de pistão é mais econômico que o de parafuso. Se flutuação no consumo de ar comprimido é esperada e a extensão da rede está planejada para o futuro, então um compressor é necessário para operação largamente intermitente. Nesse caso, um compressor de pistão seria a escolha lógica. Se o volume de fornecimento do compressor puder garantir a demanda de ar comprimido constante, o usuário deve optar por um compressor de parafuso. Compressores de pistão trabalham em regime intermitente. Eles não têm períodos ociosos. Devido a sua reduzida lacuna de aplicação e seu reservatório relativamente pequeno, os compressores de parafuso têm que funcionar automaticamente devagar para evitar que o motor tenha muitos ciclos de trabalho. A escolha certa de um sistema de ar não deveria depender do preço de compra, o qual se paga muito rapidamente em função da economia com os custos operacionais. Esses custos (operacionais) não só incluem os custos atuais com energia para a geração de ar comprimido, mas também os custos inúteis.

Pressão máxima do compressor As bases para a pressão máxima (pressão de corte para funcionamento) são as diferenças (entre as pressões máxima e mínima) do controlador do compressor – a máxima pressão de trabalho exigida pelo equipamento consumidor de ar comprimido (p.ex.: ferramentas pneumáticas) e o total das perdas de pressão no sistema. A pressão fornecida, a qual flutua entre a pressão máxima e a pressão mínima, deve ser, por todo o tempo, substancialmente mais alta que a pressão de trabalho dos equipamentos conectados ao sistema. Visto que sempre existem perdas de pressão em sistemas de ar comprimido, o usuário tem que levar em conta as perdas de pressão que são causadas pelos diferentes componentes do sistema de ar comprimido. Os seguintes valores para perdas de pressão têm que ser levados em conta durante a definição da pressão de corte de funcionamento do compressor: ► Sistemas básicos de fornecimento de ar comprimido deveriam ser projetados de tal forma que o total das perdas de pressão na rede de fornecimento não exceda 0,1 bar ► No caso de grandes e amplas redes de fornecimento de ar comprimido, por exemplo: em minas, pedreiras ou em grandes edifícios, uma queda de pressão de até 0,5 bar é permissível ► Condicionamento de ar comprimido via secador ou secador de diafragma com filtro até 0,6 bar ► Secador de adsorção com filtro até 0,8 bar ► Precipitador ciclone até 0,05 bar ► Filtros geralmente até 0,6 bar. (A queda de pressão em filtros aumenta durante a aplicação por contaminação. O especificado é o limite ao qual o elemento do filtro tem que ser substituído – vida útil) ► O diferencial para compressores de parafuso é de 0,5 a 1,0 bar ► O diferencial para compressores de pistão pmax é de -20% ► Reservas. Durante operação pode haver sempre perdas de pressão imprevistas nos sistemas de ar comprimido. Por isso, o usuário sempre deve planejar a reserva suficiente de pressão para evitar perdas de força no sistema

Pressão de trabalho A pressão de trabalho dos equipamentos de ar comprimido deve ser mantida durante todo o tempo. O desempenho de um equipamento de ar comprimido fica comprometido mais que proporcionalmente quando a pressão do sistema cai abaixo da pressão de funcionamento do equipamento. Se alguns equipamentos de baixa demanda de ar comprimido requerem uma pressão de trabalho substancialmente mais alta que a maioria dos demais equipamentos, o usuário deve instalar um segundo compressor, menor, com sistema de fornecimento de ar comprimido separado e com pressão de corte apropriadamente mais alta. Isso porque uma desnecessária super compressão do fluxo volumétrico principal do sistema de ar comprimido acarretará custos consideráveis. Esses custos adicionais justificam na maioria dos casos a instalação de um segundo compressor para fornecimento de ar comprimido. O sistema separado rapidamente se pagará, reduzindo assim os custos operacionais.

Sistemas de compressores múltiplos Para equipamentos de ar comprimido com consumo flutuante alto não é recomendado instalar somente um único compressor grande. Nesse caso, a alternativa é um sistema de compressor composto que consiste em vários compressores. Os resultados e a confiança operacional são aumentados com eficiência econômica mais alta. Um ou vários compressores garantem a demanda contínua básica de ar comprimido (carga básica). Se a demanda aumentar, os compressores adicionais entram em funcionamento um depois do outro (carga intermediária e pico de carga) até que o volume de fornecimento garanta a demanda. Se a demanda diminui, eles param de funcionar novamente um depois do outro. Os benefícios fundamentais de um sistema composto são: ► Confiança operacional ► Opções favoráveis de manutenção ► Eficiência econômica Operações que dependem em grande parte de ar comprimido podem garantir seus fornecimentos através de um sistema de compressor composto. Se um compressor fica defeituoso ou requer conserto ou manutenção, os outros compressores assumem o fornecimento de ar. Vários compressores pequenos podem ser mais bem adaptados às necessidades de consumo de ar comprimido que um compressor grande. Essa situação compõe uma melhor e mais alta eficiência para o sistema. Se somente uma parte da carga operacional é requerida, os custos operacionais de um compressor grande não são considerados, mas sim, somente os baixos custos operacionais dos compressores auxiliares menores conectados ao sistema composto.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Volume do reservatório

Os reservatórios de ar comprimido são dimensionados de acordo com o volume de fornecimento do compressor, o sistema de controle e o consumo de ar comprimido. Reservatórios de ar comprimido nos sistemas de fornecimento de ar comprimido têm várias funções importantes. O compressor fornece o ar de acordo com a capacidade de armazenamento do reservatório de ar. O consumo de ar comprimido pode ser garantido, por algum tempo, pela capacidade de armazenamento desse reservatório. O compressor não fornece ar comprimido durante o tempo que o reservatório mantém estoque, mas sim, permanece em “standby” (inércia) e não consome energia elétrica. Além disso, o consumo flutuante de ar comprimido no sistema é compensado e os picos de demanda são garantidos. O motor é acionado menos vezes e seu uso fica reduzido. Possivelmente diversos reservatórios de ar comprimido podem ser necessários para manter a capacidade de armazenamento suficiente. Normalmente, as grandes redes e sistemas de fornecimento de ar comprimido têm uma capacidade de armazenamento suficiente. Nesse caso, o usuário pode instalar apropriadamente um reservatório menor. Devido ao seu especial princípio de funcionamento, os compressores de pistão geram um volume de fluxo pulsante. As variações de pressão interferem no desempenho dos diferentes equipamentos conectados à rede. Particularmente interruptores de controle e sensores de medida reagem com os erros de um volume de fluxo pulsante. O reservatório tem o propósito de aliviar os efeitos das variações de pressão. No caso de compressores de parafuso, essa função é desnecessária visto que eles geram um volume de fluxo quase uniforme/constante.

O volume do reservatório é determinado com base nas especificações dos fabricantes, as quais foram estabelecidas por experiência prática. Sempre que possível, o usuário deve selecionar os reservatórios da linha básica. A pressão máxima para a qual um reservatório é dimensionado deve, por motivo de segurança, estar a todo momento com pelo menos 1 bar a mais que a pressão máxima produzida na saída do compressor. A válvula de segurança é definida / preparada com esse valor. O volume de fornecimento do sistema de ar comprimido pode ser considerado uma parte do volume do reservatório.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

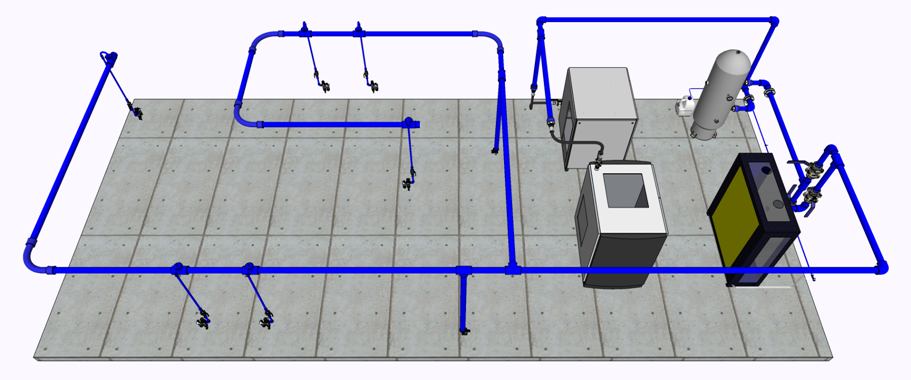

Rede de ar

Um sistema centralizado de fornecimento de ar comprimido requer uma rede que alimente individualmente os equipamentos com ar comprimido necessário. Para garantir uma operação segura e barata dos equipamentos, a rede tem que estar adaptada a certas condições:

► Volume de fluxo suficiente Cada equipamento conectado à rede deve ser alimentado a qualquer momento com o volume de fluxo exigido.

► Pressão de trabalho Cada equipamento conectado à rede deve ser alimentado a qualquer momento com a pressão de trabalho necessária.

► Qualidade do ar comprimido Cada equipamento conectado à rede deve ser alimentado a qualquer momento com ar comprimido na qualidade exigida.

► Baixa queda de pressão Por questões econômicas, a queda de pressão na rede deve ser tão baixa quanto possível.

► Confiança operacional O fornecimento de ar comprimido deve ser garantido com extrema segurança. No caso de danos à tubulação, manutenções e consertos, a rede deve ter alternativas para que não seja necessário seu fechamento completo.

► Normas de segurança Todas as relevantes instruções de segurança devem ser seguidas incondicionalmente. As linhas de distribuição são instaladas pela planta inteira e por elas o ar é fornecido a diversos equipamentos em curtas distâncias. Se possível, as redes de distribuição devem ser instaladas em forma de anel (sistema fechado). Um sistema em forma de anel (fechado) aumenta a eficiência econômica e a confiança operacional da rede. A queda de pressão nas linhas de distribuição não deve exceder 0,03 bar.

Sistema em forma de anel (fechado) Um sistema em forma de anel é também chamado de sistema de distribuição fechada. Nesse sistema, é possível fechar setores individuais da rede sem interromper o fornecimento de ar comprimido às outras áreas. Isso assegura o fornecimento de ar comprimido para a maioria dos equipamentos, até mesmo durante os consertos, manutenções e a instalação de extensões do sistema. Se o ar comprimido é fornecido dentro de um sistema fechado de distribuição, esse ar tem que percorrer distâncias mais curtas que no caso de um sistema de ramificações (galhos). Por isso, a queda de pressão fica reduzida. O dimensionamento de um sistema fechado pode ser calculado com a metade da tubulação de transporte e metade do volume de fluxo.

Sistema de ramificações (galhos) As linhas de distribuição são instaladas pela planta inteira e por elas o ar é fornecido para os equipamentos em distâncias curtas. Essas linhas também podem ser organizadas na forma de ramificações ou galhos. A queda de pressão nas linhas de distribuição não deve exceder 0,03 bar. Neste sistema, essas linhas se ramificam para grandes áreas de distribuição e terminam no equipamento pneumático. Linhas de ramificações individuais podem alimentar equipamentos que estão à parte um dos outros (não necessariamente na mesma área de trabalho). Também é possível programar uma linha inteira de fornecimento de ar comprimido através do sistema de ramificações. Eles têm a vantagem de necessitar menos material que os sistemas em forma de anel (fechado). Sua desvantagem, contudo, é que eles têm que ser mais bem e mais amplamente dimensionados que os sistemas fechados, pois freqüentemente causam perdas de pressão severas.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Rede de fornecimento

Se possível, as redes de fornecimento de ar comprimido devem ser instaladas em linha reta. Se os cantos não podem ser evitados completamente, eles não devem ser reforçados por cotovelos ou ligações em “T”. Curvas e conexões longas têm qualidades de fluidez melhores e causarão menores quedas de pressão. Também devem ser evitadas mudanças súbitas de diâmetro das tubulações por causa da grande queda de pressão. Longas redes de fornecimento devem ser divididas em vários setores, cada um equipado com uma válvula de parada (shut-off) individual. A possibilidade de fechar partes do sistema é particularmente importante para inspeções, consertos e troca de operação. Uma segunda estação de compressor suprindo a rede de outra localização pode ser possivelmente uma alternativa e vantagem para grandes redes. Como resultado, o ar comprimido percorre distâncias mais curtas e a queda de pressão tende a ser menor. Redes principais e grandes redes de distribuição têm que ser soldadas em conjunto, com uma única conexão em “V”, que evita cantos vivos. Além disso, a resistência do fluxo de ar na tubulação fica reduzida e ambos, filtros e ferramentas, não ficam sujeitos a prejuízos desnecessários causados por resíduos de solda (ferrugem).

Redes de fornecimento sem secadores A compressão do ar promove a eliminação da umidade contida no ar em forma de gotículas de água (produto de condensação). Se o condicionamento do ar comprimido não é feito por um secador de ar, o usuário tem que estar ciente que haverá a presença de água na rede inteira. Nesse caso, certas regras têm que ser observadas durante a instalação do sistema de ar, evitando assim os danos nos equipamentos pneumáticos.

Tubulações com inclinação As tubulações devem ser instaladas com inclinação aproximada de 1,5º a 2º em direção ao fluxo de ar.

Linha principal vertical A condensação da água aparece quando o ar resfria e pode voltar para o reservatório de ar comprimido.

Dreno de condensação Deve estar posicionado no ponto mais baixo do sistema de fornecimento de ar comprimido para fácil eliminação.

Conexões da rede Elas devem se ramificar na direção de fluxo de ar. Sempre deve haver uma unidade de manutenção com um filtro, um dreno de água e um redutor de pressão instalados. Dependendo da aplicação do equipamento pneumático, um lubrificador também deveria estar disponível.

Redes de fornecimento com secadores Com um secador de ar comprimido e com um sistema de filtro satisfatório instalado no sistema de fornecimento de ar comprimido, o usuário pode trabalhar sem preocupações relativas à condensação da água. Isso também reduz as despesas da instalação da rede. Até certo ponto, os custos menores são argumentos suficientes para justificar a compra de um secador de ar comprimido.

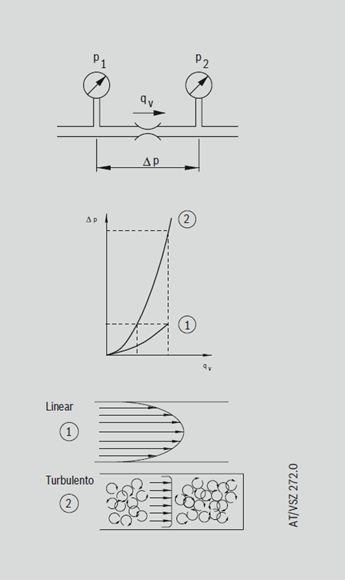

As características de fluxo do ar comprimido O ar comprimido em movimento está mais sujeito a regras físicas diferentes do que o ar comprimido parado / estacionário. O volume do fluxo é calculado pela superfície de percurso e pela velocidade. A fórmula seguinte aplica-se à transição do ar de um tubo para outro em uma secção de corte:

V = volume do fluxo A1, A2 = secção de corte V1, V2 = velocidade Essa fórmula mostra que a velocidade do fluxo é inversamente proporcional à secção de corte. O movimento do fluxo pode ser também linear ou turbulento (fluxo de retorno e redemoinho).

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Fluxo linear Um fluxo linear é definido como um movimento uniforme e retilíneo onde as linhas de fluxo são paralelas e alinhadas entre si. Um fluxo linear é conhecido por: ► Baixa queda de pressão ► Baixa transferência de calor

Fluxo turbulento Um fluxo turbulento é definido como um movimento de fluxo indefinido, onde as linhas de fluxo não são alinhadas paralelamente uma com as outras, mas movem-se em todas as direções. Um fluxo turbulento é conhecido por: ► Alta queda de pressão ► Alta transferência de calor

Linha de resistência De acordo com as leis da mecânica dos fluidos, a queda de pressão Δp aumenta ao quadrado a redução do volume do fluxo. Em uma velocidade crítica, as mudanças de tipo de fluxo de linear para turbulento, a linha de resistência aumenta abruptamente. O dimensionamento da pressão da tubulação aponta então para a realização de um movimento de fluxo linear.

Queda de pressão no sistema de ar O fluxo de ar é obstruído a cada mudança de direção que ele deve fazer, seguindo o posicionamento da rede de fornecimento. Como conseqüência, há distúrbios no movimento de fluxo linear e a queda de pressão fica acentuada. O nível da queda de pressão é influenciado pelos seguintes fatores e componentes da rede: ► Comprimento da tubulação ► Diâmetro interno da tubulação ► Pressão interna da rede ► Ramificações e cotovelos ► Extensões ► Válvulas, acessórios e conexões ► Filtros e secadores ► Vazamentos ► Qualidade da superfície interna da tubulação

Para evitar uma queda de pressão acentuada, esses fatores devem ser levados em conta quando uma rede de ar comprimido for projetada. Com o propósito de simplificar as resistências de fluxo dos diferentes acessórios, conexões e cotovelos, estes são convertidos aos comprimentos equivalentes da tubulação. Esses valores devem ser acrescentados ao comprimento real da tubulação para obter a fluidez do ar na tubulação. Na maioria dos casos, porém, todas as especificações sobre acessórios, conexões e cotovelos já devem estar disponíveis no começo da fase de planejamento de uma rede. Por isso, a fluidez no comprimento da rede “L” é calculada multiplicando o comprimento da tubulação pelo fator 1,6.

Fatores de correção da rede Acessórios, cotovelos e conexões dobradas aumentam a resistência de fluxo de ar. Experiências práticas têm conduzido ao desenvolvimento e busca de fatores correspondentes ao fator de comprimento, os quais são incluídos como comprimento extra da tubulação (em metros) nos cálculos de fornecimento dos sistemas de ar.

|

Linha de resistência do fluxo

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tubulações Diferentes materiais podem ser usados para a tubulação de um sistema de ar comprimido. Os possíveis materiais são: ► Tubos de aço perfilados ► Tubos de aço sem costura ► Tubos de aço inoxidável ► Tubos plásticos PPCR As características e propriedades desses diferentes materiais devem ser observadas.

Tubos de aço perfilados Conforme as normas DIN 2440, 2441 e 2442 (tipo de pesos médio e pesado) os tubos perfilados são feitos de aço. A máxima pressão de trabalho é de 10 a 80 bar e a máxima temperatura de trabalho é de 120 °C. Vantagem: tubos perfilados são baratos e rápidos para instalar. As conexões são separáveis e os componentes individuais podem ser reutilizados. Desvantagens: tubos perfilados oferecem alta resistência para o fluxo de ar. As juntas começam a apresentar vazamentos após certo tempo de uso. A instalação desse tipo de tubulação requer certa experiência. Tubos perfilados que não sejam galvanizados não devem ser utilizados em sistemas de fornecimento de ar comprimido sem que haja um secador acoplado ao sistema, visto que eles são sensíveis à corrosão.

Tubos de aço sem costura Conforme a norma DIN 2448, os tubos de aço sem costura (nas versões galvanizados ou com recozimento) normalmente, são instalados em sistemas de ar comprimido. A pressão máxima de trabalho é de 12,5 a 25 bar e a temperatura máxima de trabalho é de 120 °C. Vantagens: esses tubos são baratos e nas instalações profissionais os vazamentos de ar são quase totalmente descartados. Desvantagens: a instalação requer certa experiência, visto que esses tubos têm que ser soldados ou colados. Tubos de aço sem costura que não sejam galvanizados não devem ser utilizados em sistemas de fornecimento de ar comprimido sem que haja um secador acoplado ao sistema, visto que eles são sensíveis à corrosão.

Tubos de aço inoxidável Conforme as normas DIN 2462 e 2463, os tubos de aço inoxidável são escolhidos para satisfazer as demandas de qualidade mais altas. A pressão máxima de trabalho é de até 80 bar e a temperatura máxima de trabalho é de 120 °C. Vantagens: tubos de aço inoxidável são resistentes à corrosão e oferecem baixa resistência ao fluxo de ar. Nas instalações profissionais, os vazamentos são quase que totalmente descartados. Desvantagens: a instalação requer certa experiência visto que os tubos devem ser soldados ou colados. Inicialmente, os custos são altos.

Tubos Plásticos PPCR Conforme as normas DIN 8077 e 8078, os tubos de plástico PPCR são escolhidos para solucionar os problemas mais comuns que ocorrem nas instalações metálicas, tais como: incrustações, vazamentos, corrosões, uniões difíceis, dissipação de calor. Seu uso permite altas pressões e temperaturas de forma constante, durante longo período, conforme normas técnicas. As redes realizadas com tubos e conexões TOPFUSION, apresentam grandes vantagens desde o início de sua instalação e por toda vida útil, de pelo menos 100 anos. Atendem a grande maioria das obras, já que sua pressão de trabalho é de 20 kgf/cm². Testados por uma hora a 52 kgf/cm² a 20°C, de acordo com a norma. Vantagens: ► Coloração - Os tubos e conexões TF são da cor azul, obedecendo a padronização para sistemas de ar comprimido. Como sua pigmentação é de toda massa, não é necessário pintá-los em toda sua vida útil (100 anos).

► Montagem - A diferença de peso entre o tubo PPCR e o tubo metálico é muito grande (70% mais leve), isso exige um esforço muito menor, tanto na hora da montagem, como no caso de uma manutenção, resultando em economia nas estruturas de fixação.

► Resistência - Os tubos e conexões de PPCR têm uma resistência de trabalho de 20 kgf/cm², ou seja, 60% maior que a pressão de regime de 12 Kgf/cm². Os tubos são testados por uma hora a uma pressão de 52 kgf/cm² a uma temperatura de 20°C.

► Perda de carga - O sistema apresenta uma baixa perda de carga. As paredes internas dos tubos têm uma superfície muito lisa (7µ), o que reduz muito o atrito interno e a conseqüente perda de carga durante toda sua vida útil.

► Termo fusão - A Termo fusão (fusão molecular) transforma varias peças em uma única, eliminando qualquer possibilidade de vazamento e garantindo estanqueidade na rede. O processo é fácil, rápido e de baixo custo.

► Pressão - A perda de pressão da rede, gerada por pequenos vazamentos, é totalmente eliminada. Isto gera uma menor demanda de funcionamento dos compressores, resultando maior economia de energia.

► Resíduos - O sistema não gera resíduos nocivos ao funcionamento das máquinas conectadas. Assim, o risco de entupimento de válvulas por crostas de corrosão é nula.

► Químicos - O PPCR tem excelente resistência a vários produtos químicos, devido a seu alto peso molecular. A resistência inclui ácidos graxos e óleos, provenientes do funcionamento de compressores e também soluções com pH de 1 a 14.

► Alterações - Alta versatilidade na alteração ou inclusão de novas máquinas no sistema. O processo de remoção ou ligação de novos pontos é muito mais rápido e prático que sistema convencional.

► Economia - A soma de todas estas vantagens, gera uma economia de recursos a curto, médio e longo prazo. Além da economia, o sistema PPCR proporciona um acabamento estético mais limpo, moderno e inovador. Tubos e conexões

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||