|

Aqui você encontra mais informações para ampliar o entendimento de assuntos relacionados a compressores de ar. Os compressores parafuso são hoje largamente usados na industria para a compressão de gases. Conceitualmente simples, a geometria dessas máquinas é de difícil visualização, e muitas pessoas utilizam os compressores parafuso, tendo somente uma vaga idéia de como eles realmente operam. Uma compreensão dos princípios básicos de sua operação irá contribuir para a sua correta utilização. |

|

Consuar Soluções em Ar Comprimido AV Caetano Natal Branco, 175 — Centro — Sala 01 Joaçaba/SC

|

|

Geral — consuar@consuar.com.br Assessor Técnico — marcos@consuar.com.br Gestora — jugerhardt@consuar.com.br |

|

Home | Concepção | Produtos | Serviços | Dicas | Tecnologia | Localização |

|

Home |

|

Concepção |

|

Tecnologia |

|

Produtos |

|

Serviços |

|

Dicas |

|

Localização |

|

1. Tecnologia de ar comprimido ► Símbolos de unidades e fórmula ► Características físicas de desempenho do ar comprimido

2. Geração de ar comprimido ► Compressores de deslocamento positivo ou volumétrico

3. Regulagem de pressão

4. Condicionamento do ar comprimido ► Classes de qualidade de ar comprimido ► Secagem

5. Dimensionamento do sistema de ar comprimido

|

|

As impurezas do ar normalmente não podem ser percebidas por olhos humanos.

Não obstante, elas são capazes de interferir no funcionamento seguro do sistema de fornecimento de ar comprimido, bem como das ferramentas pneumáticas. Um metro cúbico (1m3) de ar contém uma variedade de impurezas como, por exemplo: ► Até 180 milhões de partículas de sujeira, de tamanho entre 0,01 e 100 μm ► De 5 a 40 g/m3 de água na forma de umidade atmosférica ► 0,01 a 0,03 mg/m3 de óleos minerais e, hidrocarbonetos ► Resíduos de metais pesados como: cádmio, mercúrio e ferro

Compressores pegam não somente o ar atmosférico, mas também as suas impurezas, as quais podem estar em alta concentração. Com uma compressão de 10 barg (10 bar de pressão medida = 11 bar absoluto), a concentração de partículas de sujeira aumenta 11 vezes. Um metro cúbico (1m3) de ar comprimido pode conter neste caso até 2 bilhões de partículas de sujeira, considerando ainda as impurezas adicionadas ao ar pelo próprio compressor, como óleo lubrificante por exemplo. Se todas essas impurezas e mesmo a água contidas no ar atmosférico permanecem no ar comprimido, conseqüências negativas podem surgir e certamente afetam o sistema de ar e as ferramentas que se utilizarão desse ar.

Classes de qualidade de ar comprimido conforme DIN ISO 8573-1 A qualidade do ar comprimido está dividida em diferentes classes atendendo às necessidades de sua aplicação. Isso ajuda o usuário a definir as suas necessidades e selecionar os componentes de condicionamento específicos. A norma está baseada nas especificações dos fabricantes, os quais determinam os valores limitantes permissíveis com referência à pureza do ar para os sistemas de ar comprimido de seus equipamentos. A norma DIN ISO 8573-1 define as classes de qualidade do ar comprimido com referência a:

Tamanho e densidade das partículas Definição de valores máximos de tamanho e concentração de partículas sólidas que o ar comprimido pode conter.

Conteúdo de óleo Definição da quantidade residual de aspersão de óleo e hidrocarboneto que o ar comprimido pode conter.

Ponto de vapor da pressão Definição da temperatura mínima na qual o ar comprimido pode ser esfriado sem precipitação do vapor de água contido como produto de condensação. O ponto de vapor de pressão varia com a pressão atmosférica.

Impurezas no ar

DIN ISO 8573-1

Partículas sólidas no ar comprimido Eficácia do uso de ar comprimido em sistemas pneumáticos: pó e outras partículas produzem abrasão. Se as partículas formam uma pasta em conjunto com o óleo ou graxa, esse efeito (abrasão) será reforçado. Em particular, partículas fisicamente prejudiciais e partículas quimicamente agressivas podem se tornar um problema.

Óleo no ar comprimido O uso de óleo “reutilizado” em um sistema pneumático, por tornar-se mais resinoso, tem como conseqüência a redução do diâmetro da mangueira e até o bloqueio do sistema de fornecimento de ar.

Água no ar comprimido A água promove a corrosão nos sistemas pneumáticos favorecendo o aparecimento de vazamentos na rede. Nas ferramentas pneumáticas, ela dificulta a lubrificação dos componentes, resultando em defeitos mecânicos. Em baixas temperaturas a água pode congelar dentro da rede de fornecimento de ar comprimido e causar danos por congelamento da rede, redução da passagem de ar nas mangueiras e bloqueio do fornecimento de ar. Por isso, o condicionamento do ar comprimido é importante e tem as seguintes vantagens:

Presença de água no ar

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Resfriamento

Todos os processos de compressão geram calor. O aumento de temperatura depende da pressão de saída do compressor. Quanto mais alta a pressão de saída, mais alta será a temperatura de compressão. As normas de prevenção de acidentes especificam que a temperatura de saída de compressão não deve exceder um valor definido (normalmente entre 160 ºC e 200 °C). Por essa razão, a maior parte do calor de compressão deve ser dissipada. Temperaturas excessivas do ar comprimido são um risco ao sistema e ao operador, porque uma pequena parte do óleo utilizado para lubrificação entra na circulação de ar comprimido na forma de óleo residual durante a compressão. Esse óleo residual é inflamável. Sendo assim, é possível que ocorra um incêndio na rede de ar ou no compressor. De certas temperaturas em diante, o ar comprimido é altamente explosivo, visto que contém muito mais oxigênio por volume que ar ambiente.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Secagem

O ar atmosférico contém certa quantidade de vapor de água. O conteúdo varia dependendo do tempo e do lugar e é conhecido como umidade atmosférica. A qualquer temperatura, um volume específico de ar pode conter somente uma quantidade limitada de vapor de água. Se a temperatura é aumentada, mais água por volume pode ser armazenada. Se a temperatura é baixada, o vapor de água já não pode ser retido, então precipita na forma de condensação. O volume de vapor de água é conhecido como “umidade”. Esse termo cobre as seguintes condições subordinadas: ► Umidade máxima ► Umidade absoluta ► Umidade relativa ► Ponto de vapor atmosférico ► Ponto de pressão do vapor

Umidade máxima – fmax [g/m³] A umidade máxima fmax (quantidade saturada) é definida como o volume máximo de vapor de água que 1 m3 de ar pode conter a uma certa temperatura.

Umidade absoluta – f [g/m³] A umidade absoluta f é definida como o volume de vapor de água atualmente contido em 1 m3 de ar.

Umidade relativa – [%] A umidade relativa está definida como a razão entre a umidade absoluta e a umidade máxima. Considerando que a umidade máxima fmax é temperatura- dependente, a umidade relativa varia com a temperatura, até mesmo se a umidade absoluta permanece constante. Enquanto o ar é esfriado até o ponto de vapor, a umidade relativa aumenta a 100%.

Ponto de vapor atmosférico – [ºC] O ponto de vapor atmosférico é definido como a temperatura até a qual o ar atmosférico (1 barabs) pode ser resfriado sem precipitação de água. O ponto de vapor atmosférico é de importância secundária nos sistemas de ar comprimido.

Ponto de pressão do vapor – [ºC] O ponto de pressão do vapor é definido como a temperatura até a qual o ar comprimido pode ser resfriado sem precipitação da condensação. O ponto de pressão do vapor é dependente da pressão da descarga. Se a pressão cai, o ponto de pressão do vapor também cai. São usados diagramas para determinar o ponto de pressão do vapor do ar comprimido depois da compressão. O ar sempre contém água na forma de vapor. Considerando que o ar é compressível e a água não é, a água precipitará na forma de produto da condensação durante a compressão. A umidade máxima do ar depende da temperatura e do volume. Em nenhum momento depende da quantidade.

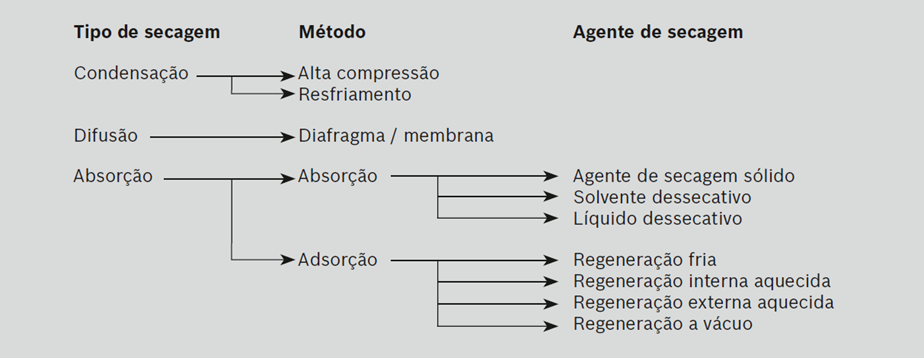

Métodos de secagem do ar O ar comprimido pode ser secado através de métodos diferentes. Os seguintes métodos são possíveis:

Condensação: é a secagem do ar pela separação da água com temperatura mais baixa que a do ponto de vapor

Difusão: é a secagem do ar pela transferência de moléculas

Absorção: é a secagem do ar através de desumidificação

Métodos por condensação A separação da água através da condensação é possível com os seguintes métodos: ► Alta compressão ► Processo criogênico (de baixa temperatura) Secagem por alta compressão No caso de alta compressão, o ar é comprimido acima da pressão exigida antes de ser resfriado e descomprimido à pressão de trabalho. Princípio de trabalho: com o aumento da pressão e decréscimo do volume, o ar armazena cada vez menos água. Durante a fase de pré-compressão e com alta pressão, uma quantidade muito grande de condensação é precipitada. O produto da condensação é retirado promovendo a redução da umidade absoluta do ar. Então o ar que foi altamente comprimido anteriormente é agora descomprimido e a umidade relativa com a pressão do ponto de vapor cai. Esse processo tem as seguintes características: ► Técnica simples com volume fixo de fluxo ► Nenhum equipamento criogênico (de resfriamento) e de secagem muito elaborado ► Econômico somente para volumes pequenos de fornecimento ► Alto consumo de energia

Secagem criogênica (por baixas temperaturas) Ao diminuir as temperaturas, a capacidade do ar para armazenar água é reduzida. Para reduzir seu nível de umidade, o ar comprimido pode ser resfriado a baixas temperaturas através de um secador criogênico. Princípio de trabalho: o ar comprimido é resfriado por um fluido criogênico em um trocador de calor. Através desse processo, o vapor de água precipita na forma de condensação. O volume condensado varia conforme as diferenças de temperaturas do ar comprimido de entrada e de saída. Esse processo tem as seguintes características: ► Alta eficiência econômica ► Alta eficiência de secagem ► Baixa perda de pressão no secador

Secagem por difusão O princípio do secador de diafragma está baseado no fato de que a água penetra em uma fibra oca especialmente coberta com velocidade 20.000 vezes mais rápida que o ar. O secador de diafragma consiste de um diafragma com feixe de milhares de fibras ocas. Essas fibras ocas são feitas de plástico rígido resistente a temperatura e a pressão. Sua superfície interna é coberta por uma camada extremamente fina de um segundo tipo de plástico. As fibras ocas (diafragmas) são encaixadas dentro de um tubo de tal forma que os canais internos das fibras são mantidos abertos até seu final. Princípio de trabalho: o ar comprimido úmido flui por dentro das fibras ocas (fluxo interno). O vapor de água contido no ar comprimido sai pelas paredes dessas fibras. Do fluxo principal (de ar seco) do compressor, uma corrente de ar é expurgada e descomprimida. Visto que a umidade atmosférica máxima depende do volume, a umidade atmosférica relativa cai e o ar expurgado se torna muito seco. O fluxo/corrente de ar seco expurgado ao redor das fibras assegura a concentração do vapor de água. A corrente de ar expurgada pode escapar sem ser filtrada, por isso o secador de diafragma requer um filtro onde são depositadas as partículas de até 0,01 μm. No caso de instalação desse filtro diretamente depois do compressor, o filtro requer precipitador contra fluxo tipo ciclone. Esse processo tem as seguintes características: ► Reduzida contaminação do ar ► Baixa perda de pressão no secador ► Construção compacta ► Secador pode ser instalado como parte do sistema fornecedor de ar ► Não requer manutenção ► Não há parte móvel no secador ► Não há depósito de condensação ► Não há custo de energia adicional ► Silencioso ► Não requer produto refrigerante ► Não há mecanismo motriz Método de secagem de ar comprimido

Secagem por absorção No caso de secagem por absorção, o vapor de água é eliminado por uma reação química com um agente dessecativo higroscópico (que identifica a umidade do ar). Como a capacidade de absorção do agente dessecativo diminui com o tempo, ele tem que ser renovado periodicamente. Há diferenças entre três tipos de dessecativo. Os dessecativos solúveis liquidificam com absorção progressiva. Os dessecativos sólidos e líquidos reagem com o vapor de água sem mudar o efeito de ação. Princípio de trabalho: no caso de absorção, o ar comprimido flui de cima para baixo através de uma camada de agente dessecativo. Por esse meio, uma parte do vapor de água é carregada pelo dessecativo. Um conversor escoa o vapor de água condensado para um reservatório no chão. Dessa forma, a pressão do ponto de vapor cai de 8 a 12%. As características deste processo são: ► Baixa temperatura de entrada ► Alto efeito corrosivo do agente ► O ar comprimido seco pode levar o agente dessecativo para o interior do sistema de fornecimento de ar, causando corrosão considerável ► Não há necessidade de nenhum abastecimento externo de energia

Instalação do secador Existem duas possibilidades básicas para instalar um secador de ar comprimido, as quais têm suas próprias características: ► Antes do reservatório de ar (entrada) ► Depois do reservatório de ar (saída)

Instalação antes do reservatório Vantagens: ► Ar seco no reservatório ► Sem precipitação de água no reservatório ► Qualidade uniforme do ar comprimido ► A pressão do ponto de vapor permanece inalterada até mesmo no caso de consumo abrupto de grandes volumes

Desvantagens: ► O secador deve ser dimensionado para suprir o volume efetivo total de fornecimento do fluxo do compressor ► No caso de baixo consumo, o secador é freqüentemente subdimensionado ► Secagem intermitente do ar comprimido ► Isto força o secador ► Não é possível a secagem parcial de um fluxo necessário de ar ► Alto volume de condensação de água ► Em fábricas que possuam múltiplos compressores, cada compressor requer um secador

Instalação depois do reservatório Vantagens: ► Favorável dimensionamento do secador ► O secador pode ser dimensionado para suprir o consumo necessário de ar comprimido ou secar só um fluxo parcial necessário de ar comprimido ► Volume do fluxo não intermitente ► Ar comprimido de entrada com baixa temperatura, o ar comprimido terá a oportunidade de resfriar-se mais adiante dentro do reservatório ► Baixo volume de condensação

Desvantagens: ► A condensação ocorre no reservatório – risco de corrosão ► No caso de consumo abrupto de alto volume, o secador é forçado demais ► A pressão do ponto de vapor do ar comprimido aumenta Na maioria dos casos, é recomendado instalar o secador depois do reservatório de ar comprimido. Razões especialmente econômicas favorecem essa decisão. Normalmente, pode-se instalar um secador pequeno que é utilizado para temperaturas mais altas.

Descarte do produto da condensação Onde quer que haja um depósito para a armazenagem do produto da condensação no sistema de ar comprimido, este tem que ser desviado de alguma maneira. Se isso não for feito, o fluxo de ar carregará de volta essa condensação para o sistema de ar. Devido a seu alto grau de contaminação pela condensação de poluentes, esse material se torna altamente prejudicial ao meio ambiente e tem que ser descartado profissionalmente e com responsabilidade ambiental.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Filtragem

Conhecimento de diversos fatores, como p.ex. a quantidade de ar, é extremamente necessário para a seleção de um filtro adequado em um sistema de ar comprimido. São eles: ► Capacidade de separação do filtro ► Concentração de partículas ► Queda de pressão ► Volume do fluxo de ar

Capacidade de separação do filtro A capacidade de separação do filtro indica a diferença na concentração de partículas sujas antes e depois do filtro. A capacidade de separação do filtro é medida pela eficiência do filtro. Por isso, o filtro tem sempre que especificar o tamanho mínimo dos grãos/impurezas (em microns - μm) que ele é capaz de eliminar.

Concentração de partículas A concentração de partículas é normalmente medida pelo peso contido por volume de ar comprimido (/m3). No caso de baixas concentrações, a concentração é determinada contando as partículas por unidade de volume (Z/cm3). Em particular, a capacidade de separação dos filtros de alto desempenho é determinada contando as partículas por unidade de volume. O esforço para medir com suficiente precisão o peso por unidade de volume seria muitíssimo alto.

Queda de pressão A queda de pressão é a variação da pressão devido à fluidez antes e depois do filtro. A queda de pressão no filtro é aumentada pelo acúmulo de pó e partículas sujas no filtro. A queda de pressão para elementos de filtro novos ocorre entre 0,02 e 0,2 bar, dependendo do tipo de filtro. O limite economicamente permissível da queda de pressão ocorre em aproximadamente em 0,6 bar. Para determinar a queda de pressão, os filtros são normalmente equipados com um medidor que indica a diferença de pressão. Se a queda de pressão exceder o limite definido, o filtro deve ser limpo ou o elemento de filtro deve ser substituído.

Volume de fluxo O volume máximo de fluxo de ar de um filtro sempre refere-se ao valor da pressão básica pg = 7 bar. Variação de pressão muda o volume máximo de fluxo do filtro. As mudanças do volume de fluxo podem ser calculadas facilmente usando-se os fatores de conversão apropriados.

Tipos de filtro Dependendo do acúmulo de impurezas e da qualidade de ar comprimido exigida, os seguintes tipos de filtro são usados: ► Precipitador tipo ciclone ► Filtro preliminar ► Filtro de alto desempenho ► Filtro de carvão ativado Esses filtros são freqüentemente utilizados em combinação entre si.

Precipitador tipo ciclone Um precipitador tipo ciclone trabalha baseado no princípio de inércia de massa. Consiste em um inserto “vórtex” (como o centro de um ciclone) e um dispositivo de coleta. O inserto “vortex” é construído de tal forma que faz com que o ar comprimido entre em movimento circular. Componentes do ar (sólidos e líquidos) são, por inércia de suas massas, impelidos contra a parede interna do dispositivo de coleta. Esse processo separa as partículas pesadas de impurezas, bem como as gotículas de água. O material separado flui através de um defletor de desvio que puxa o fluxo de ar enviando o líquido depositado e partículas para dentro do reservatório coletor. Do dispositivo de coleta, os materiais / impurezas separados podem ser escoados automática ou manualmente e assim descartados e/ou reciclados por profissionais capacitados. As características desse tipo de secador são: ► Separação quase que completa da água ► Filtragem de partículas pesadas de impurezas ► A velocidade do fluxo de ar aumenta a capacidade de filtragem

Filtro preliminar Este tipo de filtro elimina impurezas sólidas contidas no ar comprimido de tamanho aproximado até 3 μm, enquanto óleo e água são eliminados somente em pequenas quantidades. Contudo, os filtros preliminares aliviam a carga dos filtros de alto desempenho e secadores no caso de condições muito drásticas de impurezas. Se não há alta necessidade com relação à qualidade do ar comprimido, este pode fazer a filtragem sem a necessidade de um filtro fino. Princípio de trabalho: os filtros preliminares trabalham baseados no princípio de filtragem de superfície. Eles têm efeito puramente de peneira. Os tamanhos de seus poros indicam o tamanho mínimo de partículas que podem ser filtradas. As impurezas permanecem na superfície externa do elemento filtrante. O fluxo de ar passa através do filtro no sentido de dentro para fora. Dessa forma, uma reversão no sentido do fluxo de ar fará com que as partículas de impurezas depositadas entupam a parte interna do elemento filtrante. O acúmulo de partículas sólidas na superfície do filtro impedirá totalmente a efetiva filtragem do ar. Sua característica principal é: ► Pode ser reutilizado, visto que as partículas separadas permanecem na superfície do elemento filtrante, o qual pode ser limpo.

Filtro de alto desempenho Se um processo necessita de alta qualidade do ar comprimido, então filtros de alto desempenho também são necessários. Eles reduzem o óleo residual contido no ar comprimido para 0,01 mg/m3 e por isso podem produzir e fornecer tecnicamente o ar comprimido sem óleo. As partículas de impurezas de até 0,01 μm são filtradas com eficiência de 99,9999%. Três mecanismos-chave cooperam para esse desempenho são eles: Contato direto: Partículas grandes e gotas de líquidos têm contato direto com as fibras do material filtrante e são retidas. Impacto: Partículas e gotas batem nas fibras do material filtrante e rebatem, desviando-se de seu fluxo normal e então são absorvidas pela próxima fibra. Difusão: Partículas pequenas e muito pequenas se agregam, de acordo com a lei de movimento molecular, formando assim partículas de maior tamanho, as quais são eliminadas. Princípio de trabalho: filtros de alto desempenho trabalham com base no princípio de filtragem de profundidade. Filtros de profundidade consistem em fibras muito finas que formam uma textura porosa. A separação de partículas acontece durante o percurso que o ar comprimido faz sobre o elemento de filtro. O fluxo de ar circula, nos filtros de profundidade, de dentro para fora. O óleo e a água são depositados nas lãs das fibras enquanto o ar flui pelo filtro. O fluxo de ar direciona o vapor e as gotas maiores, através do filtro, para fora. Pela força de gravidade, a condensação é coletada para um reservatório do filtro. As suas características são: ► Separação de quase 100% do óleo em estado de fluido. Vapores de óleo não são separados. ► A eficiência de filtragem cai com o aumento da temperatura de trabalho. ► O aumento de temperatura de +20 °C a +30 °C sempre permitirá a entrada de 5 vezes mais fluxo de óleo pelo filtro ► Pode ser reciclado

Filtro de carvão ativado Depois da aplicação de filtros de alto desempenho e secadores, a técnica de ar comprimido sem a presença de óleo ainda conterá a presença de hidrocarboneto, como também vários odores e aromas. Essas substâncias residuais podem provocar, em muitas aplicações de ar comprimido, problemas de produção, desvantagens de qualidade e aborrecimentos causados pelo mau cheiro. Um filtro de carvão ativado remove do ar comprimido os vapores de hidrocarboneto. O resíduo de óleo contido no ar comprimido pode ser reduzido em até 0,005 mg/m3. Nesse caso, a qualidade do ar comprimido será melhor que a necessária para a respiração, conforme a norma DIN 3188. Princípio de trabalho: a filtragem do ar comprimido por “adsorção” é um processo puramente físico. Os hidrocarbonetos são atraídos, através de forças adesivas, para o carvão ativado. Não há nenhuma reação química. O ar comprimido seco e pré-filtrado flui por um elemento de filtro (com vincos/pregas) com carvão ativado. O ar comprimido se movimenta pelo elemento de filtro de dentro para fora. Características próprias: ► Filtragem preliminar é requerida. O filtro de carvão ativado sempre requer um filtro de alto desempenho e secador. O ar comprimido contaminado destrói a adsorção e reduz o efeito do filtro ► Sem reutilização. O filtro de carvão ativado não pode ser reutilizado. Tem que ser substituído quando certo nível de saturação é alcançado

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||